廣東利拿實業500噸熱壓硫化機:精密硫化工藝的技術突圍與產業實踐

技術痛點與突破方向

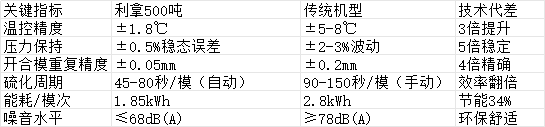

傳統500噸級平板硫化機長期面臨三大瓶頸:溫控不均勻導致制品硫化程度差異、壓力波動造成產品密度不均、手工操作依賴制約生產效率。廣東利拿實業通過重構熱傳導模型與液壓控制算法,推出第五代智能硫化系統,將熱板表面溫差控制在±1.8℃以內,壓力穩態誤差≤0.5%,實現從"經驗硫化"到"數據硫化"的跨越。

---

六大核心技術重構

1. 熱場均衡技術

采用六區獨立加熱+熱流道補償設計,熱板內置36根不銹鋼電加熱管呈蜂窩狀排布,配合15mm深U型導流槽,使1500×1300mm熱板表面溫度梯度<2℃。實測數據顯示:升溫至180℃時,四角與中心點溫差僅1.5℃,較傳統設備提升60%均勻性。

2. 壓力閉環矩陣控制

6個Φ220mm柱塞缸各配獨立壓力傳感器,通過毫秒級PID協同算法,實時補償模具偏載。即使在制品形狀不對稱情況下,合模力偏差仍能控制在±2噸內,徹底解決厚制品"欠硫"與薄制品"過硫"并存的質量難題。

3. 硫化工藝AI自優化

內置膠料特性數據庫,涵蓋NR、SBR、EPDM、FKM等12種典型橡膠的硫化動力學模型。系統可根據制品厚度、含膠率自動推薦硫化三要素(溫度、壓力、時間)最優參數組合,并支持20段工藝曲線編程,滿足氟橡膠等特種材料的階梯式硫化需求。

4. 真空-惰性氣體聯動系統(選配)

針對硅膠制品氣泡問題,配套 -0.09MPa真空度+氮氣保護 模塊。在合模前抽除模腔空氣,硫化過程中注入氮氣隔絕氧氣,使制品氣泡率從5%降至0.3%以下,達到醫療級透明硅膠件生產標準。

5. 模具快換生態設計

推拉模軌道+液壓鎖模器+模具ID識別三位一體,換模時間縮短至18分鐘。系統可存儲200套模具工藝參數,掃碼自動調用,杜絕人為設置錯誤,設備綜合利用率(OEE)提升至85%以上。

6. 數字孿生運維系統(選裝)

通過物聯網模塊將設備運行數據上傳利拿云平臺,建立設備健康數字孿生模型。可預測密封圈壽命(提前200小時預警)、液壓油劣化程度(精度90%)、加熱管衰減狀態,實現從被動維修到預測性維護的轉變。

工藝參數深度解析

硫化曲線控制精度:時間分辨率0.1秒,壓力/溫度數據采集頻率100Hz,確保工藝可追溯性滿足IATF 16949認證要求。

根據制品特征匹配最優配置:

1. 厚制品(>20mm):選單缸大行程(≥500mm),配合階梯式加壓工藝

2. 薄壁件(<3mm):選多缸精密控制,熱板間距200-300mm

3. 大平面制品:選1500×1300mm以上熱板,優先框架式結構

4. 復雜3D制品:必選真空系統+氮氣保護

5. 多品種小批量:選雙層/多層結構,配合快換模系統

---

實施保障體系

預交付階段

- 免費試模:客戶提供膠料與模具,利拿實驗室提供完整工藝報告(含硫化曲線、物理性能數據)

- 3D仿真:通過Moldflow分析優化模具流道與溫控布局

交付階段

- 模塊化吊裝:設備拆解為四大模塊,現場48小時完成組裝調試

- 工藝陪產:工程師駐場7天,確保批量生產穩定性

運維階段

- 原廠配件:加熱管、密封圈、液壓閥等核心件庫存充足,24小時內發貨

- 遠程診斷:90%故障可通過遠程調試解決,平均修復時間(MTTR)<4小時

---

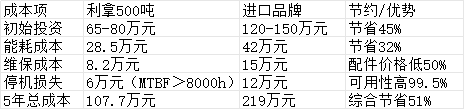

全生命周期成本(LCC)分析

以5年運行周期計算: